La elasticidad:

es un concepto económico introducido por el economista inglés Alfred Marshall, procedente de la física, para cuantificar la variación experimentada por una variable al cambiar otra. Para entender el concepto económico de la elasticidad debemos partir de la existencia de dos variables, entre las que existe una cierta dependencia, por ejemplo el número de automóviles vendidos y el precio de los automóviles, o el producto interior bruto y los tipos de interés. La elasticidad mide la sensibilidad de la cantidad de automóviles vendidos ante la variación del precio de los mismos, o en el segundo caso la sensibilidad del PIB a las variaciones de los tipos de interés.

El límite elástico, también denominado límite de elasticidad, es la tensión máxima que un material elastoplástico puede soportar sin sufrir deformaciones permanentes. Si se aplican tensiones superiores a este límite, el material experimenta un comportamiento plástico deformaciones permanentes y no recupera espontáneamente su forma original al retirar las cargas. En general, un material sometido a tensiones inferiores a su límite de elasticidad es deformado temporalmente de acuerdo con la ley de Hooke.

material elastico

lmaterial no elastico

La plasticidad :

es la propiedad mecánica de un material anelástico, natural, artificial, biológico o de otro tipo, de deformarse permanente e irreversiblemente cuando se encuentra sometido a tensiones por encima de su rango elástico, es decir, por encima de su límite elástico.

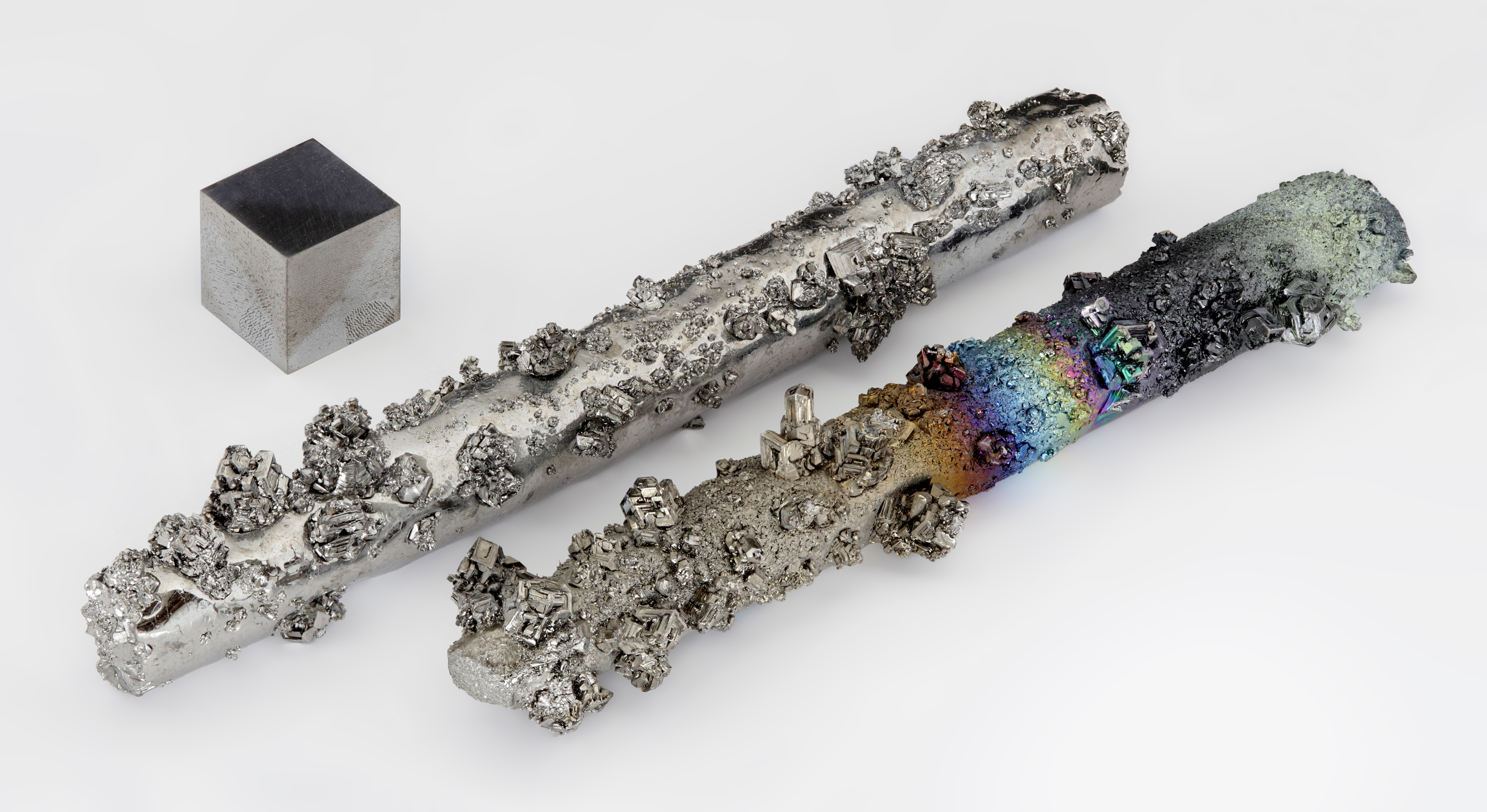

En los metales, la plasticidad se explica en términos de desplazamientos irreversibles de dislocaciones.

En los materiales elásticos, en particular en muchos metales dúctiles, un esfuerzo uniaxial de tracción pequeño lleva aparejado un comportamiento elástico. Eso significa que pequeños incrementos en la tensión de tracción comporta pequeños incrementos en la deformación, si la carga se vuelve cero de nuevo el cuerpo recupera exactamente su forma original, es decir, se tiene una deformación completamente reversible. Sin embargo, se ha comprobado experimentalmente que existe un límite, llamado límite elástico, tal que si cierta función homogénea de las tensiones supera dicho límite entonces al desaparecer la carga quedan deformaciones remanentes y el cuerpo no vuelve exactamente a su forma. Es decir, aparecen deformaciones no-reversibles

Museo Nacional de Cerámica y de las Artes Suntuarias González Martí

la ceramica constituye toda la carroza con el inconveniente de no poseer elasticidad.

La dureza: es la oposición que ofrecen los materiales a alteraciones como la penetración, la abrasión, el rayado, la cortadura, las deformaciones permanentes; entre otras. También puede definirse como la cantidad de energía que absorbe un material ante un esfuerzo antes de romperse o deformarse. Por ejemplo: la madera puede rayarse con facilidad, esto significa que no tiene mucha dureza, mientras que el vidrio es mucho más difícil de rayar.

Otras propiedades relacionadas con la resistencia son la resiliencia, la tenacidad

o la ductilidad

La fragilidad: es la cualidad de los objetos y materiales de romperse con facilidad. Aunque técnicamente la fragilidad se define más propiamente como la capacidad de un material de fracturarse con escasa deformación. Por el contrario, los materiales dúctiles o tenaces se rompen tras sufrir acusadas deformaciones, generalmente de tipo deformaciones plásticas. La fragilidad es lo contrario de la tenacidad y tiene la peculiaridad de absorber relativamente poca energía, a diferencia de la rotura dúctil.

Si un material se rompe prácticamente sin deformación las componentes del tensor deformación

resultan pequeñas y la suma anterior resulta en una cantidad relativamente pequeña.

resultan pequeñas y la suma anterior resulta en una cantidad relativamente pequeña.La fragilidad de un material además se relaciona con la velocidad de propagación o crecimiento de grietas a través de su seno. Esto significa un alto riesgo de fractura súbita de los materiales con estas características una vez sometidos a esfuerzos.1 Por el contrario los materiales tenaces son aquellos que son capaces de frenar el avance de grietas.

La resistencia:

de materiales clásica es una disciplina de la ingeniería mecánica y la ingeniería estructural que estudia los sólidos deformables mediante modelos simplificados. La resistencia de un elemento se define como su capacidad para resistir esfuerzos y fuerzas aplicadas sin ( romperse, adquirir deformaciones permanentes o deteriorarse de algún modo).

Un modelo de resistencia de materiales establece una relación entre las fuerzas aplicadas, también llamadas cargas o acciones, y los esfuerzos y desplazamientos inducidos por ellas. Generalmente las simplificaciones geométricas y las restricciones impuestas sobre el modo de aplicación de las cargas hacen que el campo de deformaciones y tensiones sean sencillos de calcular.

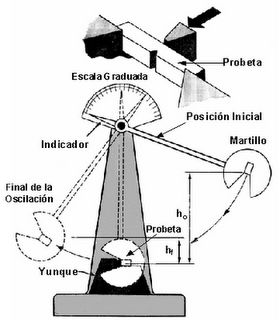

Resiliencia: En ingeniería, se llama resiliencia de un material a la energía de deformación (por unidad de volumen) que puede ser recuperada de un cuerpo deformado cuando cesa el esfuerzo que causa la deformación. La resiliencia es igual al trabajo externo realizado para deformar un material hasta su límite elástico:la zona verde es la resiliencia (zona elastica).

Fatiga: En ingeniería y, en especial, en ciencia de los materiales, la fatiga de materiales se refiere a un fenómeno por el cual la rotura de los materiales bajo cargas dinámicas cíclicas se produce más fácilmente que con cargas estáticas. Aunque es un fenómeno que, sin definición formal, era reconocido desde la antigüedad, este comportamiento no fue de interés real hasta la Revolución Industrial, cuando, a mediados del siglo XIX comenzaron a producir las fuerzas necesarias para provocar la rotura con cargas dinámicas son muy inferiores a las necesarias en el caso estático; y a desarrollar métodos de cálculo para el diseño de piezas confiables. Este no es el caso de materiales de aparición reciente, para los que es necesaria la fabricación y el ensayo de prototipos.Resistencia a la fatiga: la flexión, tensión o tracción, compresión.

nueva

La conductividad:

eléctrica es la medida de la capacidad de un material que deja pasar la corriente eléctrica, su aptitud para dejar circular libremente las cargas eléctricas. La conductividad depende de la estructura atómica y molecular del material, los metales son buenos conductores porque tienen una estructura con muchos electrones con vínculos débiles y esto permite su movimiento. La conductividad también depende de otros factores físicos del propio material y de la temperatura.

La conductividad es la inversa de la resistividad, por tanto

, y su unidad es el S/m (siemens por metro) o Ω-1·m-1. Usualmente la magnitud de la conductividad (σ) es la proporcionalidad entre el campo eléctrico

, y su unidad es el S/m (siemens por metro) o Ω-1·m-1. Usualmente la magnitud de la conductividad (σ) es la proporcionalidad entre el campo eléctrico  y la densidad de corriente de conducción

y la densidad de corriente de conducción  :

:El aislamiento eléctrico:

se produce cuando se cubre un elemento de una instalación eléctrica con un material que no es conductor de la electricidad, es decir, un material que resiste el paso de la corriente a través del elemento que alberga y lo mantiene en su desplazamiento a lo largo del semiconductor. Dicho material se denomina aislante eléctrico.

La diferencia de los distintos materiales es que los aislantes son materiales que presentan gran resistencia a que las cargas que lo forman se desplacen y los conductores tienen cargas libres y que pueden moverse con facilidad.

De acuerdo con la teoría moderna de la materia (comprobada por resultados experimentales), los átomos de la materia están constituidos por un núcleo cargado positivamente, alrededor del cual giran a gran velocidad cargas eléctricas negativas. Estas cargas negativas, los electrones, son indivisibles e idénticas para toda la materia.

La conductividad térmica:

es una propiedad física de los materiales que mide la capacidad de conducción de calor. En otras palabras la conductividad térmica es también la capacidad de una sustancia de transferir la energía cinética de sus moléculas a otras moléculas adyacentes o a sustancias con las que no está en contacto. En el Sistema Internacional de Unidades la conductividad térmica se mide en W/(K·m) (equivalente a J/(s·K·m) )

La conductividad térmica es una magnitud intensiva. Su magnitud inversa es la resistividad térmica, que es la capacidad de los materiales para oponerse al paso del calor. Para un material isótropo la conductividad térmica es un escalar

(k en Estados Unidos) definido como:

(k en Estados Unidos) definido como:Un aislante térmico :

es un material usado en la construcción y la industria y caracterizado por su alta resistencia térmica. Establece una barrera al paso del calor entre dos medios que naturalmente tenderían a igualarse en temperatura, impidiendo que entre o salga calor del sistema que nos interesa (como una vivienda o una nevera).

Uno de los mejores aislantes térmicos es el vacío, en el que el calor sólo se trasmite por radiación, pero debido a la gran dificultad para obtener y mantener condiciones de vacío se emplea en muy pocas ocasiones. En la práctica se utiliza mayoritariamente aire con baja humedad, que impide el paso del calor por conducción, gracias a su baja conductividad térmica, y por radiación, gracias a un bajo coeficiente de absorción.