METALES NO FERROSOS

Los metales no ferrosos son aquellos que no contienen hierro que lo contienen en pequeñas

cantidades.

los metales no ferrosos mass utilizados son :

Cobre

Alta conductividad térmica y eléctrica. Es blando y de color rojizo. Su superficie se oxidacon facilidad tornándose verdoso.

Cables de electricidad, de teléfono, de ordenador.Tuberías, radiadores....

Latón

Es una aleación de cobre y cinc. Alta resistencia a la corrosión y soporta el vapor de agua mejor que el cobre.

Artesanía y tuberías

Bronce

Es una aleación de cobre y estaño. Alta resistencia al desgaste y a la corrosión. Hélices de barco, monedas,

esculturas.

Plomo

Tiene color gris plateado, es muy blando y pesado. Baterías, protectores de radiaciones, aislamiento acústico

Estaño

Es muy blando, poco dúctil pero muy maleable y no se oxida a temperatura ambiente. Se utiliza principalmente

para soldar. Con estaño se fabrica la hojalata, que es una chapa de acero recubierta por ambos lados de estaño.

Aluminio

Tiene color blanco plateado y presenta una alta resistencia a la corrosión. Es muy blando y tiene gran conductividad térmica y eléctrica Fabricación de coches, aviones, barcos y bicicletas.

ENLACE METALICO

El enlace metálico es característico de los elementos metálicos. Es

un enlace fuerte, primario, que se forma entre elementos de la misma

especie. Al estar los átomos tan cercanos unos de otros, interaccionan

sus núcleos junto con sus nubes electrónicas, empaquetándose en las tres

dimensiones, por lo que quedan los núcleos rodeados de tales nubes.

Estos electrones libres son los responsables de que los metales

presenten una elevada conductividad eléctrica y térmica,

ya que estos se pueden mover con facilidad si se ponen en contacto con

una fuente eléctrica. Los metales generalmente presentan brillo y son maleables.

Los elementos con un enlace metálico están compartiendo un gran número

de electrones de valencia, formando un mar de electrones rodeando un

enrejado gigante de cationes.

Muchos de los metales tienen puntos de fusión más altos que otros

elementos no metálicos, por lo que se puede inferir que hay enlaces más

fuertes entre los distintos átomos que los componen. La vinculación

metálica es no polar, apenas hay diferencia de electronegatividad

entre los átomos que participan en la interacción de la vinculación (en

los metales, elementales puros) o muy poca (en las aleaciones), y los

electrones implicados en lo que constituye la interacción a través de la

estructura cristalina del metal. El enlace metálico explica muchas

características físicas de metales, tales como maleabilidad, ductilidad, buenos en la conducción de calor y electricidad, y con brillo o lustre (devuelven la mayor parte de la energía lumínica que reciben).

La vinculación metálica es la atracción electrostática entre los

átomos del metal o cationes y los electrones deslocalizados. Esta es la

razón por la cual se puede explicar un deslizamiento de capas, dando por

resultado su característica maleabilidad y ductilidad.

caracteristicas fisicas y quimicas

caracteristicas fisicas y quimicas

Los metales poseen ciertas propiedades físicas características, entre ellas son conductores de la electricidad. La mayoría de ellos son de color grisáceo, pero algunos presentan colores distintos; el bismuto

(Bi) es rosáceo, el cobre (Cu) rojizo y el oro (Au) amarillo. En otros

metales aparece más de un color; este fenómeno se denomina policromismo.

Otras propiedades serían:

- Maleabilidad: capacidad de los metales de hacerse láminas al ser sometidos a esfuerzos de compresión.

- Ductilidad: propiedad de los metales de moldearse en alambre e hilos al ser sometidos a esfuerzos de tracción.

- Tenacidad: resistencia que presentan los metales al romperse o al recibir fuerzas bruscas (golpes, etc.)

- Resistencia mecánica: capacidad para resistir esfuerzo de tracción, compresión, torsión y flexión sin deformarse ni romperse.

Suelen ser opacos o de brillo metálico, tienen alta densidad, son dúctiles y maleables, tienen un punto de fusión alto, son duros, y son buenos conductores (calor y electricidad).

- Su molécula está formada por un átomo.

- Sus átomos tienen 1, 2 o 3 electrones que pueden participar en un enlace químico.

- Al ionozarse (proceso para producir iones; átomos con carga eléctrica) adquieren carga eléctrica positiva.

A continuación se presentan los elementos metálicos de la tabla

periódica con sus principales características y propiedades químicas.

Metales de la familia 2 de los alcalinotérreos (elementos representativos)

Magnesio (Mg) propiedades químicas esenciales

- Al quemarse se obtiene una llama muy brillante (se produce óxido de magnesio).

- Arde también en presencia del vapor de agua, óxido de carbono, anhídrido carbónico, cloro, bromo, azufre y yodo combinándose.

- estructura interna de los materiales metalicos.

La

estructura de los cristales metálicos es más simple porque cada punto

reticular del cristal está ocupado por un átomo del mismo metal.

Se caracterizan por tener pocos electrones débilmente ligados a sus capas más externas. Están cargados positivamente.

Características más comunes:

- Buena conductividad eléctrica.

- Buena conductividad térmica.

- Alta resistencia mecánica.

- Rigidez.

- Ductilidad.

El 90% de los Metales cristalizan en 3 estructuras densamente empaquetadas:

- BCC (cúbica centrada en el cuerpo):Hay un átomo en cada uno de los vértices de la red cúbica y otro en el centro.

Cúbica centrada en el cuerpo.

- FCC (Cúbica centrada en las caras): Hay un átomo en cada uno de los vértices de la red cúbica y otro en el centro de cada cara.

- En presencia del oxígeno forma óxido de calio.

- Las sales de calcio dan a la flama una coloración anaranjada

-

- Se caracteriza por el bajo contenido de carbono (entre 0,05% y 0,25%), siendo una de las variedades, de uso comercial, con más pureza en hierro. Es duro, maleable y fácilmente aleable con otros metales, sin embargo es relativamente frágil, y poco apto para ser utilizado en la confección de láminas, tales como espadas,

etc. El hierro forjado ha sido empleado durante miles de años, y ha

sido la composición más habitual del "hierro" tal como se ha conocido a

lo largo de la historia

-

- Los procesos industriales del siglo XIX permitieron producir hierro forjado en grandes cantidades, de modo que se pudo utilizar este material en la construcción de grandes estructuras de arquitectura e ingeniería.

El cobre forma parte de una cantidad muy elevada de aleaciones que

generalmente presentan mejores propiedades mecánicas, aunque tienen una

conductividad eléctrica menor. Las más importantes son conocidas con el

nombre de bronces y latones. Por otra parte, el cobre es un metal duradero porque se puede reciclar un número casi ilimitado de veces sin que pierda sus propiedades mecánicas.

Las aleaciones de aluminio son aleaciones obtenidas a partir de aluminio y otros elementos(generalmente cobre, zinc, manganeso, magnesio o silicio). Forman parte de las llamadas aleaciones ligeras, con una densidad mucho menor que los aceros, pero no tan resistentes a la corrosión como el aluminio puro, que forma en su superficie una capa de óxido de aluminio (alúmina). Las aleaciones de aluminio tienen como principal objetivo mejorar la dureza y resistencia del aluminio, que es en estado puro un metal muy blando.

La corrosión galvánica se produce rápidamente en las aleaciones de aluminio cuando entran en contacto eléctrico con acero inoxidable u otras aleaciones con mayor electronegatividad en un ambiente húmedo, por lo que si se usan conjuntamente deben ser adecuadamente aisladas.

historia de la humanidad relacionada con los metales

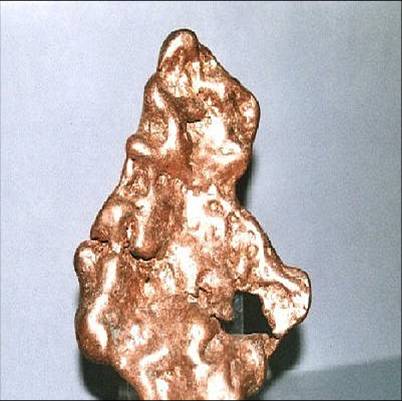

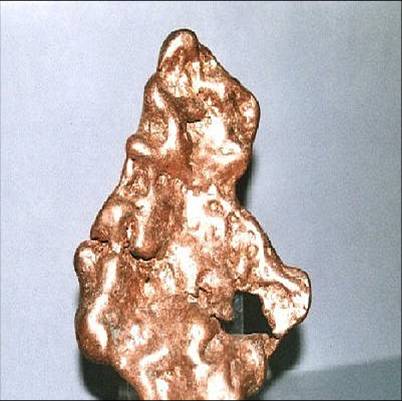

El cobre es uno de los pocos metales que pueden encontrarse en la

naturaleza en estado "nativo", es decir, sin combinar con otros

elementos. Por ello fue uno de los primeros en ser utilizado por el ser

humano.14 Los otros metales nativos son el oro, el platino, la plata y el hierro proveniente de meteoritos.

Se han encontrado utensilios de cobre nativo de en torno al 7000 a. C. en Çayönü Tepesí (en la actual Turquía) y en Irak. El cobre de Çayönü Tepesí fue recocido pero el proceso aún no estaba perfeccionado.14 En esta época, en Oriente Próximo también se utilizaban carbonatos de cobre (malaquita y azurita) con motivos ornamentales. En la región de los Grandes Lagos de América del Norte, donde abundaban los yacimientos de cobre nativo, desde el 4000 a. C. los indígenas acostumbraban a golpearlas hasta darles forma de punta de flecha, aunque nunca llegaron a descubrir la fusión

La introducción del bronce resultó significativa en cualquier

civilización que lo halló, constituyendo la aleación más innovadora en

la historia tecnológica de la humanidad. Herramientas, armas, y varios materiales de construcción como mosaicos y placas decorativas consiguieron mayor dureza y durabilidad que sus predecesores en piedra o cobre calcopirítico.[cita requerida]

La técnica consistía en mezclar el mineral de cobre —por lo general calcopirita o malaquita— con el de estaño (casiterita)

en un horno alimentado con carbón vegetal. El carbono del carbón

vegetal reducía los minerales a cobre y estaño que se fundían y aleaban

con el 5 al 10 % en peso de estaño. El conocimiento metalúrgico de la fabricación de bronce dio origen en las distintas civilizaciones a la llamada Edad de Bronce.[cita requerida]

La introducción del bronce resultó significativa en cualquier

civilización que lo halló, constituyendo la aleación más innovadora en

la historia tecnológica de la humanidad. Herramientas, armas, y varios materiales de construcción como mosaicos y placas decorativas consiguieron mayor dureza y durabilidad que sus predecesores en piedra o cobre calcopirítico.[cita requerida]

La técnica consistía en mezclar el mineral de cobre —por lo general calcopirita o malaquita— con el de estaño (casiterita)

en un horno alimentado con carbón vegetal. El carbono del carbón

vegetal reducía los minerales a cobre y estaño que se fundían y aleaban

con el 5 al 10 % en peso de estaño. El conocimiento metalúrgico de la fabricación de bronce dio origen en las distintas civilizaciones a la llamada Edad de Bronce.[cita requerida]

El latón es una aleación de cobre y zinc.

Las proporciones de cobre y zinc pueden variar para crear una variedad

de latones con propiedades diversas. En los latones industriales el

porcentaje de Zn se mantiene siempre inferior al 20%. Su composición

influye en las características mecánicas, la fusibilidad y la capacidad

de conformación por fundición, forja, troquelado y mecanizado. En frío,

los lingotes obtenidos pueden transformarse en láminas de diferentes espesores, varillas o cortarse en tiras susceptibles de estirarse para fabricar alambres. Su densidad también depende de su composición. En general, la densidad del latón ronda entre 8,4 g/cm³ y 8,7 g/cm³.

Se tienen indicios de uso del hierro, cuatro milenios antes de Cristo, por parte de los sumerios y egipcios.

En el segundo y tercer milenio, antes de Cristo, van apareciendo cada

vez más objetos de hierro (que se distingue del hierro procedente de

meteoritos por la ausencia de níquel) en Mesopotamia, Anatolia y Egipto.

Sin embargo, su uso parece ser ceremonial, siendo un metal muy caro,

más que el oro. Algunas fuentes sugieren que tal vez se obtuviera como

subproducto de la obtención de cobre.

Entre 1600 a. C. y 1200 a. C. va aumentando su uso en Oriente Medio, pero no sustituye al predominante uso del bronce.

Entre los siglos XII a. C. y X a. C.

se produce una rápida transición en Oriente Medio desde las armas de

bronce a las de hierro. Esta rápida transición tal vez fuera debida a la

falta de estaño,

antes que a una mejora en la tecnología en el trabajo del hierro. A

este periodo, que se produjo en diferentes fechas según el lugar, se

denomina Edad de Hierro, sustituyendo a la Edad de Bronce. En Grecia comenzó a emplearse en torno al año 1000 a. C. y no llegó a Europa occidental hasta el siglo VII a. C.

La sustitución del bronce por el hierro fue paulatina, pues era difícil

fabricar piezas de hierro: localizar el mineral, luego fundirlo a

temperaturas altas para finalmente forjarlo.

Entre los siglos XII a. C. y X a. C.

se produce una rápida transición en Oriente Medio desde las armas de

bronce a las de hierro. Esta rápida transición tal vez fuera debida a la

falta de estaño,

antes que a una mejora en la tecnología en el trabajo del hierro. A

este periodo, que se produjo en diferentes fechas según el lugar, se

denomina Edad de Hierro, sustituyendo a la Edad de Bronce. En Grecia comenzó a emplearse en torno al año 1000 a. C. y no llegó a Europa occidental hasta el siglo VII a. C.

La sustitución del bronce por el hierro fue paulatina, pues era difícil

fabricar piezas de hierro: localizar el mineral, luego fundirlo a

temperaturas altas para finalmente forjarlo.

El aluminio se utilizaba en la antigüedad clásica en tintorería y medicina bajo la forma de una sal doble, conocida como alumbre y que se sigue usando hoy en día. En el siglo XIX, con el desarrollo de la física y la química, se identificó el elemento. Su nombre inicial, aluminum, fue propuesto por el británico Sir Humphrey Davy en el año 1809. A medida que se sistematizaban los nombres de los distintos elementos, se cambió por coherencia a la forma aluminium, que es la preferida hoy en día por la IUPAC debido al uso uniforme del sufijo -ium. No es sin embargo la única aceptada ya que la primera forma es muy popular en los Estados Unidos.3 En el año 1825, el físico danés Hans Christian Ørsted, descubridor del electromagnetismo, consiguió aislar por electrólisis unas primeras muestras, bastante impuras. El aislamiento total fue conseguido dos años después por Friedrich Wöhler.

Primera estatua construida de aluminio dedicada a Anteros y ubicada en Picadilly- Londres, construida en 1893.

La extracción del aluminio a partir de las rocas que lo contenían se

reveló como una tarea ardua. A mediados de siglo, podían producirse

pequeñas cantidades, reduciendo con sodio un cloruro mixto de aluminio y

sodio, gracias a que el sodio era más electropositivo.

Durante el siglo XIX, la producción era tan costosa que el aluminio

llegó a considerarse un material exótico, de precio exorbitado, y tan

preciado o más que la plata o el oro. Durante la Exposición Universal

de 1855 se expusieron unas barras de aluminio junto a las joyas de la

corona de Francia. El mismo emperador había pedido una vajilla de

aluminio para agasajar a sus invitados. De alumino se hizo también el

vértice del Monumento a Washington, a un precio que rondaba en 1884 el de la plata.4

Los metales son materiales que se obtienen de minerales queforman parte de las rocas.

La extracción del mineral se realiza en minas a cielo abierto o en minas subterráneas.

El mineral que se extrae de la mina tiene una parte útil que se llama mena y una parte de desecho que se denomina ganga

.

La mena se separa de la ganga mediante diferentes procesos físicos.

Entre estos procesos destacan: Tamizado : se separan las partículas sólidas según su tamaño

mediante tamices o cribas.

Filtración : es la separación de partículas sólidas en suspensión en un líquido a través de un filtro.

Flotación : se trata de la separación de una mezcla de partículas sólidas en un líquido. Las menos densas

flotan, mientras que las de mayor densidad se depositan en el fondo.

La metalurgia es el conjunto de industrias que se encargan de la extracción y transformación de los minerales metálicos.

La siderurgia la técnica del tratamiento del mineral de hierro para obtener diferentes tipos de éste o de sus aleaciones.

La mayor parte de los metales que existen pueden fundirse y volver a

procesare creando nuevos metales. Metales como aluminio, plomo, hierro,

acero, cobre, plata y oro son reciclados fácilmente cuando no están

mezclados con otras sustancias, porque pueden ser fundidos y cambiar de

forma o adoptar la misma anterior. De estos materiales, el hierro es el

que tiene mayor demande comercial. El reciclaje del aluminio esta

incrementándose bastante debido a que una lata, producto de reciclaje,

requiere solo una parte de la energía necesaria para elaborar una lata

similar con materas primas. Si recuperáramos todos estos metales serian

una gran fuente de materias primas.

Los materiales están expuestos continuamente a los más diversos ambientes de

interacción material-ambiente provoca, en muchos casos, la pérdida o deterioro de las

propiedades físicas del material. Los mecanismos de deterioro son diferentes según

se trate de materiales metálicos, cerámicos o polímeros (plásticos). Así, en el hierro,

en presencia de la humedad y del aire, se transforma en óxido, y si el ataque continúa

acaba destruyéndose del todo. Desde el punto de vista económico, la corrosión

ocasiona pérdidas muy elevadas.

En los materiales metálicos , el proceso de deterioro se llama oxidación y

corrosión

. Por otro lado, en los cerámicos las condiciones para el deterioro han de ser

extremas, y hablaremos también de corrosión

. Sin embargo, la pérdida de las propiedades de los materiales

polímeros se denomina degradación

.